Испытание на усталость

- Испытание на усталость

- Маркировка

- Комплектация заказа

- Доставка грузов из Китая

- Возврат товара

- Изоляция трубопроводов

- Таможенное оформление

- Аудит производства

- Резка труб, круга, листа, металла

- Упаковка груза

- Анализ металлов, комплекс испытаний

- Химический анализ

- Механические испытания металлов

- Металлографические исследования

- Испытания на коррозионную стойкость

- Испытания на изгиб и скручивание

- Неразрушающий контроль

- Термическая обработка стали

- Механическая обработка

Усталость материала — это явление, при котором материал теряет свою прочность и устойчивость к разрушению под воздействием циклических нагрузок. Это разрушение происходит в результате многократного приложения напряжений, которые могут быть значительно ниже предела прочности материала. Усталостное разрушение обычно происходит в три стадии:

1. Инициация трещины: На начальном этапе возникают микроскопические дефекты, которые могут быть вызваны неравномерностью структуры, внутренними напряжениями или внешними повреждениями.

2. Рост трещины: По мере продолжения циклического нагружения трещины начинают расти. Этот процесс может быть довольно медленным, но со временем приводит к значительному увеличению размера трещины.

3. Разрушение: Когда трещина достигает критического размера, материал теряет свою способность к несению нагрузки, что приводит к внезапному разрушению.

Усталостное разрушение может происходить при различных условиях эксплуатации, и его анализ является ключевым для обеспечения надежности и безопасности конструкций.

Различие между статическим и усталостным разрушением

Статическое разрушение: Происходит при приложении постоянной (статической) нагрузки, которая превышает предел прочности материала. Это разрушение, как правило, происходит внезапно и без предварительных признаков.

Усталостное разрушение: Происходит в результате многократного приложения циклических нагрузок, которые могут быть значительно ниже предела прочности. Усталостное разрушение часто сопровождается предшествующими этапами, такими как инициация и рост трещин, что делает его менее предсказуемым и потенциально опасным.

Факторы, влияющие на усталостную прочность

1. Структурные характеристики

- Кристаллическая решетка: Структура кристаллической решетки материала определяет его механические свойства. Например, материалы с более плотной упаковкой атомов могут обладать более высокой усталостной прочностью.

- Дефекты: Наличие микродефектов, таких как дислокации, поры и включения, может существенно снизить усталостную прочность. Эти дефекты могут служить начальной точкой для инициации трещин.

- Микроструктура: Размер и форма зерен в материале также влияют на его усталостные характеристики. Например, мелкозернистые структуры часто обладают лучшими усталостными свойствами по сравнению с крупнозернистыми.

2. Условия эксплуатации

- Температура: Повышение температуры может как улучшить, так и ухудшить усталостные характеристики в зависимости от материала. Например, для некоторых металлов увеличение температуры может привести к снижению прочности, тогда как для других это может улучшить пластичность.

- Среда: Коррозионные среды, такие как кислоты или соли, могут существенно снизить усталостную прочность материала. Коррозионное воздействие может ускорить процесс инициации трещин и их рост.

- Влажность: Влага может влиять на усталостные свойства, особенно в полимерных материалах, где она может вызывать гидролиз и снижение прочности.

3. Геометрия и размеры образца

- Форма образца: Геометрия образца (например, наличие углов, выемок или других концентраторов напряжений) может значительно влиять на распределение напряжений и, соответственно, на усталостную прочность. Например, острые углы могут служить концентраторами напряжений, что увеличивает вероятность инициации трещин.

- Размер образца: Размеры образца также важны, так как большие образцы могут содержать больше дефектов, что увеличивает вероятность усталостного разрушения. Кроме того, в больших образцах могут возникать разные уровни напряжений, что усложняет анализ.

- Толщина: Влияние толщины материала на усталостные характеристики также имеет значение, так как более толстые образцы могут иметь более сложные механизмы распространения трещин.

Подготовительные работы для проведения испытаний на усталость

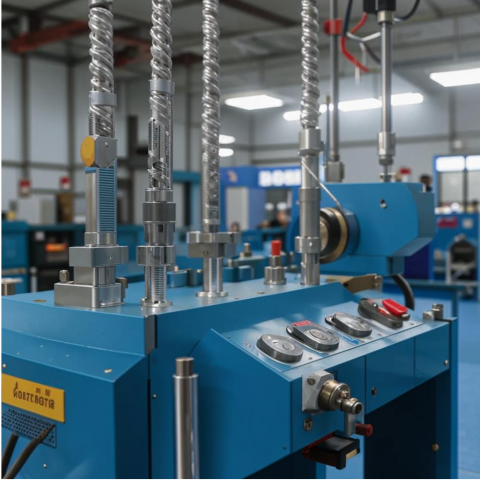

1. Подготовка образцов: выбор материала и форма образцов

Выбор материала: При выборе материала для испытаний на усталость важно учитывать его механические свойства, такие как предел прочности, предел текучести, пластичность и усталостные характеристики.

Форма образцов: Форма образцов влияет на распределение напряжений и на вероятность возникновения усталостных трещин. Наиболее распространенные формы для испытаний включают:

- Цилиндрические образцы: Используются для испытаний на растяжение и сжатие.

- Плоские образцы: Применяются для испытаний на изгиб и сдвиг.

- Образцы с концентратором напряжений: Например, с выемками или отверстиями, чтобы оценить влияние дефектов на усталостную прочность.

2. Обработка поверхности и подготовка

Качество поверхности образца может существенно влиять на результаты испытаний. Поверхность должна быть обработана для удаления оксидов, загрязнений и других дефектов. Методы обработки могут включать:

- Шлифовка: Для достижения гладкой поверхности.

- Пескоструйная обработка: Для улучшения адгезии покрытий.

- Электролитическая полировка: Для уменьшения шероховатости.

Образцы должны быть подготовлены в соответствии с установленными стандартами (например, ASTM, ISO). Это включает в себя проверку геометрии, размеров и качества поверхности, а также маркировку для последующего анализа.

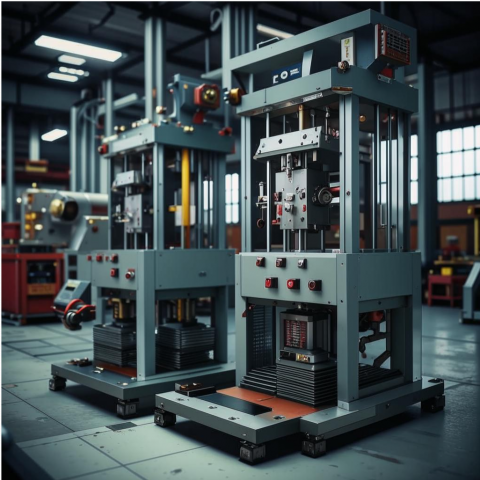

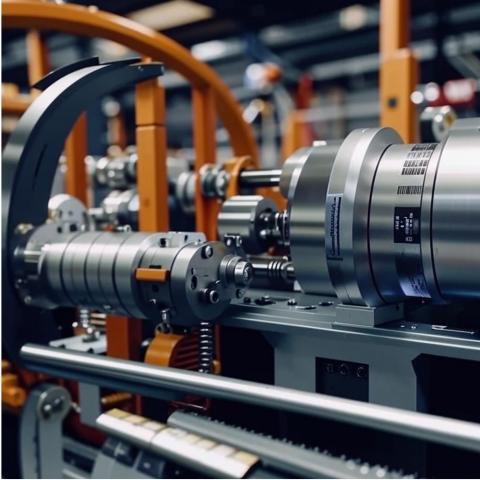

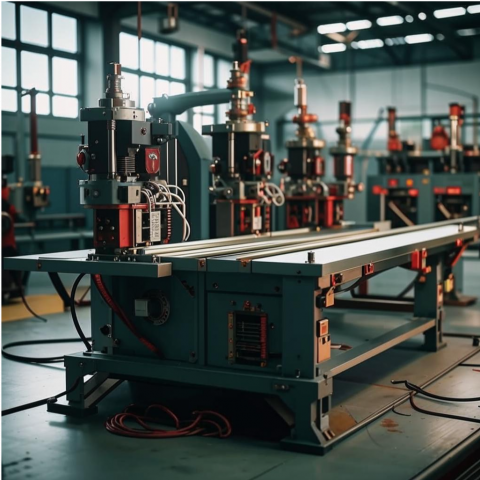

3. Подготовка оборудование для испытаний на усталость

Для испытаний на усталость применяют установки для циклического нагружения. Циклические установки предназначены для применения переменных нагрузок к образцам. Они могут быть механическими, гидравлическими или электрическими. Важно, чтобы установки обеспечивали точное управление амплитудой и частотой нагрузки.

Перед проведением испытаний необходимо калибровать установки (оборудование), чтобы гарантировать точность измерений. Калибровка должна проводиться в соответствии с рекомендациями производителя и стандартами.

Для испытаний используются следующие типы машин:

- Машины для статического нагружения: Используются для испытаний на растяжение, сжатие и изгиб. Эти машины обеспечивают медленное и контролируемое приложение нагрузки до момента разрушения образца.

- Машины для динамического нагружения: Применяются для испытаний на усталость. Они могут генерировать циклические нагрузки с различной частотой и амплитудой. Важно, чтобы такие машины могли точно отслеживать изменения в напряжении и деформации образца.

Процедура проведения испытаний на усталость

1. Условия испытаний материала на усталость

Частота: Частота циклических нагрузок может варьироваться от нескольких герц до десятков герц в зависимости от материала и целей испытания. Более высокие частоты могут ускорить процесс испытаний, но могут также влиять на тепловые эффекты и свойства материала.

Амплитуда: Амплитуда нагрузки должна быть выбрана с учетом предела усталости материала. Обычно устанавливаются несколько уровней нагрузки для определения S-N кривой (кривая напряжения-количество циклов до разрушения).

Температура: Температура испытания может существенно повлиять на результаты. Испытания могут проводиться при различных температурах, чтобы оценить влияние температуры на усталостные характеристики материала.

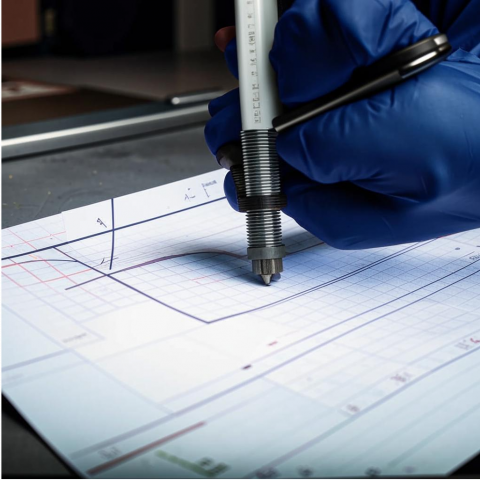

2. Регистрация данных полученных после испытания на усталость

Напряжения: Напряжение, приложенное к образцу, точно измеряется с помощью датчиков, которые фиксируют изменения в напряжении во время испытаний.

Деформации: Деформации также регистрируются с высокой точностью. Это позволяет оценить, как материал реагирует на циклические нагрузки и помогает в определении предела усталости.

Мониторинг трещин: В процессе испытаний важно отслеживать появление и рост трещин. Это делается с помощью визуального контроля или с использованием неразрушающих методов, таких как ультразвуковая дефектоскопия.

3. Критерии завершения испытаний металла на усталость

Разрушение образца: Испытание считается завершенным, когда образец разрушен. Фиксируется момент разрушения и его характер (внезапное или постепенное).

Количество циклов: Если испытание не привело к разрушению образца, оно может быть завершено по достижению заранее установленного количества циклов. Это позволяет получить данные для построения S-N кривой.

Изменения в свойствах: Если в процессе испытаний наблюдаются значительные изменения в механических свойствах, такие как снижение предела прочности или увеличение пластичности, это может служить основанием для завершения испытания.

Анализ результатов испытаний на усталость

1. Интерпретация данных - Составление кривых усталости (S-N графики)

S-N график (график напряжение-количество циклов) представляет собой графическое отображение зависимости между амплитудой циклического напряжения (S) и количеством циклов до разрушения (N). Эти графики являются основным инструментом для анализа усталостных характеристик материалов.

На основе результатов испытаний на усталость собираются данные о максимальном напряжении и количестве циклов до разрушения для различных уровней нагрузки. Для построения графиков данные могут быть нормализованы, чтобы учесть различные условия испытаний, такие как температура и метод обработки.

Построение графиков: На оси X откладывается логарифм количества циклов до разрушения, а на оси Y — амплитуда напряжения. Графики могут быть построены для различных типов образцов или условий испытаний.

Далее проводится анализ кривых, на графиках можно выделить несколько областей:

- Область низких напряжений: Здесь наблюдается высокая долговечность, и материалы могут выдерживать миллионы циклов без разрушения.

- Область высоких напряжений: В этой области количество циклов до разрушения резко уменьшается с увеличением напряжения, что указывает на более высокую вероятность усталостного разрушения.

2. Методы определения предела усталости

Предел усталости — это максимальное напряжение, которое материал может выдерживать без разрушения при бесконечном числе циклов. Это значение обычно определяется из S-N графиков.

- Прямой метод: На графике S-N определяют точку, где количество циклов до разрушения достигает 10^6 или 10^7. Напряжение в этой точке считается пределом усталости.

- Экстраполяция: Если данные о разрушении отсутствуют для высоких значений циклов, можно использовать экстраполяцию для определения предела усталости на основе имеющихся данных.

- Критерии оценки: Важно учитывать, что предел усталости может варьироваться в зависимости от условий эксплуатации, таких как температура, среда и метод обработки.

Оценка надежности и долговечности материала на основке испытаний на усталость

- Надежность: Оценка надежности материала включает в себя анализ вероятности его разрушения в заданных условиях эксплуатации. Это может быть выполнено с использованием статистических методов, таких как анализ выживаемости и методы Монте-Карло.

- Долговечность: Долговечность материала определяется его способностью сохранять свои свойства на протяжении длительного времени эксплуатации. Это может быть оценено на основе данных о пределе усталости, а также на основе длительных испытаний, которые моделируют реальные условия эксплуатации.

- Модели прогнозирования: Существуют различные модели и методы для прогнозирования долговечности, такие как модели повреждения, которые учитывают накопление повреждений под воздействием циклических нагрузок, и методы, основанные на теории вероятностей.

- Рекомендации по эксплуатации: На основе анализа результатов испытаний и оценки надежности можно разработать рекомендации по эксплуатации материалов, включая оптимизацию условий нагружения, выбор методов обработки и контроль за состоянием конструкций в процессе эксплуатации.

Значение испытаний на усталость в металлургии и машиностроении

Испытания на усталость играют важную роль в металлургии и машиностроении по нескольким причинам:

1. Обеспечение безопасности: Важно знать, как материалы будут вести себя под воздействием циклических нагрузок, особенно в критически важных конструкциях, таких как мосты, самолеты и автомобили. Испытания на усталость помогают предсказать возможные отказы и предотвратить аварии.

2. Оптимизация проектирования: Результаты испытаний на усталость позволяют инженерам оптимизировать конструкции, выбирая материалы и геометрии, которые обеспечивают необходимую прочность и долговечность.

3. Контроль качества: Испытания на усталость позволяют выявлять дефекты в материалах и обеспечивать соответствие продукции установленным стандартам. Это особенно важно в условиях массового производства.

4. Исследование новых материалов: С развитием новых сплавов и композитов испытания на усталость помогают оценить их эксплуатационные характеристики и определить области применения.

5. Разработка стандартов: Результаты испытаний служат основой для создания нормативных документов и стандартов, которые регулируют использование материалов в различных отраслях.

ISO (International Organization for Standardization): Международные стандарты ISO предоставляют рекомендации и требования для испытаний на усталость, что обеспечивает единообразие и сопоставимость результатов. Например, стандарты ISO 1099 и ISO 12107 описывают методы испытаний на усталость для различных материалов.

ASTM (American Society for Testing and Materials): ASTM разрабатывает стандарты для испытаний на усталость, включая методы подготовки образцов и проведения испытаний. Стандарты ASTM E466 и ASTM E606 являются примерами, которые описывают методы испытаний на усталость для металлических материалов.

Адаптация международных стандартов: Многие национальные стандарты адаптируют международные, что позволяет обеспечить совместимость и интеграцию в глобальные производственные процессы.