Неразрушающий контроль

- Испытание на усталость

- Маркировка

- Комплектация заказа

- Доставка грузов из Китая

- Возврат товара

- Изоляция трубопроводов

- Таможенное оформление

- Аудит производства

- Резка труб, круга, листа, металла

- Упаковка груза

- Анализ металлов, комплекс испытаний

- Химический анализ

- Механические испытания металлов

- Металлографические исследования

- Испытания на коррозионную стойкость

- Испытания на изгиб и скручивание

- Неразрушающий контроль

- Термическая обработка стали

- Механическая обработка

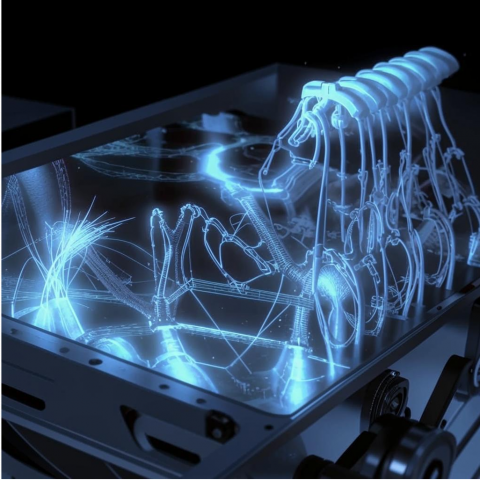

Неразрушающий контроль (НК) — это метод проверки качества и безопасности материалов без их повреждения. В металлопрокате НК играет ключевую роль, обеспечивая надежность и долговечность продукции. Основные цели НК — выявление дефектов, оценка состояния материала и предотвращение аварийных ситуаций.

Методы неразрушающего контроля

Визуальный осмотр поверхности

Визуальный осмотр — это самый простой и доступный метод неразрушающего контроля, который позволяет выявить видимые дефекты, такие как трещины, коррозия или деформации. Преимущества метода включают его низкую стоимость и простоту, однако он ограничен обнаружением только поверхностных дефектов.

Ультразвуковой метод неразрушающего контроля - Ультрозвуковая дефектоскопия

Ультразвуковая дефектоскопия использует высокочастотные звуковые волны для выявления внутренних дефектов в металле. Метод эффективен для обнаружения трещин и пустот. Основные достоинства — высокая точность и возможность контроля на большой глубине. Недостатки включают необходимость в квалифицированных операторах и сложное оборудование.

Ультразвуковой неразрушающий контроль (УНДК) — это один из методов неразрушающего контроля, который используется для выявления дефектов и оценки свойств материалов без разрушения объекта контроля. В данном случае, речь идет об ультразвуковом контроле металлопродукции.

Ультразвуковой контроль основан на принципе прохождения ультразвуковых волн через материал и регистрации отражений (эхо-сигналов) от внутренних дефектов или границ слоев. Ультразвуковые волны генерируются специальным преобразователем, который преобразует электрические сигналы в ультразвуковые волны и наоборот.

Режимы и методы ультрозвукового контроля:

- Просветной ультразвуковой контроль ( Through Transmission ) — используется для контроля толстостенных изделий. Ультразвуковой преобразователь размещается на одной стороне изделия, а приемник — на другой. Волны проходят через всю толщину изделия, и при наличии дефектов происходит отражение части волн, которое регистрируется приемником.

- Толщиномерный ультразвуковой контроль ( Thickness Gauge ) — используется для измерения толщины стенки изделия. Волны отражаются от противоположной стороны стенки, и время прохождения волны используется для определения толщины.

- Ультразвуковой контроль с использованием пьезоэлектрических преобразователей ( Pulse Echo ) — используется для контроля поверхностных дефектов и измерения толщины покрытий. Преобразователь одновременно служит как излучателем, так и приемником ультразвуковых волн.

- Ультразвуковой контроль с использованием импульсно-фазовой технологии ( Phased Array ) — используется для контроля крупногабаритных изделий и деталей с сложной геометрией. Эта технология позволяет фокусировать ультразвуковую волну на определенной глубине и в различных направлениях, что повышает чувствительность контроля.

Ультразвуковой контроль металлопродукции позволяет выявлять различные виды дефектов, такие как трещины, поры, включения, неоднородности структуры, а также оценивать толщину стенки, размеры дефектов и их расположение. Это делает ультразвуковой контроль незаменимым методом контроля качества металлопродукции в различных отраслях промышленности, таких как машиностроение, судостроение, нефтегазовая промышленность и другие.

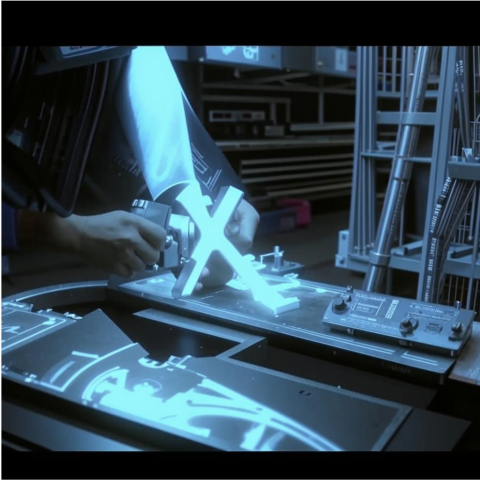

Рентгенографический контроль

Рентгенографический контроль позволяет визуализировать внутреннюю структуру материала, выявляя дефекты, такие как поры и включения. Применяется в отраслях, где требуется высокая точность, например, в авиастроении. Плюсы метода — высокая информативность, минусы — высокая стоимость и необходимость соблюдения мер безопасности.

Рентгенографический неразрушающий контроль (РНК) — это метод оценки состояния и качества металлопродукции, который использует рентгеновское излучение для выявления внутренних дефектов и аномалий. Этот метод широко применяется в различных отраслях, таких как машиностроение, авиация, судостроение и нефтегазовая промышленность.

Рентгенографическое исследование - этапы

1. Излучение: Рентгеновское оборудование генерирует рентгеновские лучи, которые проходят через изделие.

2. Проникновение: Рентгеновские лучи проникают через материал, и их интенсивность уменьшается в зависимости от плотности и состава материала.

3. Регистрация: На противоположной стороне изделия устанавливается детектор (фотопленка или цифровой детектор), который фиксирует проходящие лучи.

4. Обработка изображения: Полученное изображение анализируется для выявления дефектов, таких как трещины, поры, включения и другие аномалии.

Рентгеновский контроль металла, его виды

1. Рентгенографический контроль (РК): Использует рентгеновские лучи для создания изображений внутренней структуры изделия. Применяется для: выявления трещин, пор, включений и других дефектов в металлах и других материалах.

2. Компьютерная томография (КТ): Более сложная форма рентгенографического контроля, которая создает трехмерные изображения внутренней структуры изделия. Используется для детального анализа сложных объектов, таких как компоненты авиационных двигателей или медицинские имплантаты.

3. Флуоресцентный рентгенографический контроль: Использует флуоресцентные свойства материалов для выявления дефектов. Рентгеновские лучи возбуждают атомы в материале, и они излучают свое собственное излучение. Применяется для анализа составов материалов и выявления внутренних дефектов.

4. Рентгеновская дифракция: Метод, основанный на дифракции рентгеновских лучей, который позволяет изучать кристаллическую структуру материалов. Используется для исследования структуры материалов, их фазового состояния и определения механических свойств.

5. Рентгеновская флуоресценция (XRF): Метод, который позволяет определять химический состав материалов с помощью рентгеновского излучения. Широко применяется в металлургии, геологии и экологии для анализа состава сплавов и минералов.

6. Портативный рентгенографический контроль: Использует компактные рентгеновские аппараты, которые могут быть легко перемещены на место проведения контроля. Идеален для полевых условий или для контроля крупных конструкций, где стационарные установки неудобны.

Преимущества рентгенографического анализа

- Неразрушающий метод: Позволяет проводить контроль без повреждения изделия.

- Высокая чувствительность: Может выявлять мелкие дефекты, которые сложно обнаружить другими методами.

- Многообразие применений: Применим для различных материалов и форм изделий.

Недостатки рентгенографического контроля

- Безопасность: Необходимы меры предосторожности при работе с рентгеновским оборудованием из-за радиационного излучения.

- Ограниченная толщина: Эффективность метода может снижаться при контроле очень толстых изделий.

- Необходимость квалифицированного персонала: Для интерпретации результатов требуется опыт и знания.

Применение ренгенографического неразрушающего контроля

РНК используется для контроля:

- Сварных швов

- Литых деталей

- Композитных материалов

- Крупногабаритных конструкций

Рентгенографический неразрушающий контроль — это эффективный и надежный метод, позволяющий обеспечить безопасность и качество металлопродукции. Он играет ключевую роль в предотвращении аварий и увеличении срока службы изделий.

Магнитопорошковый контроль

Магнитопорошковый неразрушающий контроль (МПНК) - этот метод основан на намагничивании материала и использовании магнитного порошка для выявления дефектов в различных отраслях, включая машиностроение, авиацию, судостроение и нефтегазовую промышленность. Он эффективен для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах. Ограничения включают невозможность применения для немагнитных материалов.

Магнитопорошковый метод - принцип работы

1. Подготовка изделия: Изделие очищается от загрязнений, таких как масло, грязь и ржавчина, чтобы обеспечить хорошее взаимодействие с магнитным полем и магнитопорошком.

2. Создание магнитного поля: Изделие помещается в магнитное поле. Это может быть достигнуто с помощью постоянных магнитов или электромагнитов. При этом магнитное поле проходит через материал, создавая магнитные силовые линии.

3. Нанесение магнитопорошка: На поверхность изделия равномерно наносится магнитопорошок, который состоит из мелких частиц ферромагнитного материала, часто с добавлением флуоресцентных или цветных пигментов.

4. Выявление дефектов: Если в материале присутствуют дефекты (например, трещины, поры или включения), они нарушают магнитные силовые линии, создавая магнитные потоки. Это приводит к накоплению магнитопорошка в областях дефектов, что делает их видимыми.

5. Анализ результатов: Накопившийся порошок образует видимые линии или точки, которые указывают на наличие дефектов. Эти области затем могут быть проанализированы для определения их размера и характера.

Преимущества магнитопорошкового метода неразрушающего контроля

- Высокая чувствительность: МПНК может выявлять очень мелкие дефекты, которые могут быть критичны для прочности и надежности изделия.

- Быстрота процесса: Метод позволяет быстро проверять большие объемы продукции.

- Неразрушающий характер: Изделие не повреждается в процессе контроля.

- Низкая стоимость: Оборудование и материалы для МПНК относительно недороги.

Недостатки магнитопорошкового неразрушающего метода контроля дефектов

- Ограничение по материалам: Метод применим только для ферромагнитных материалов. Невозможен для немагнитных сплавов и других материалов.

- Поверхностные дефекты: МПНК в основном эффективен для выявления поверхностных и подповерхностных дефектов, но не может обнаружить дефекты, находящиеся глубоко внутри материала.

- Требования к подготовке: Необходима тщательная подготовка поверхности, чтобы избежать ложных срабатываний.

Применение магнитопорошкового контроля металла

Магнитопорошковый контроль широко используется в следующих областях:

- Авиация: Проверка деталей двигателей и конструкций на наличие трещин и других дефектов.

- Машиностроение: Контроль качества деталей, таких как валы, шестерни и другие компоненты.

- Строительство: Проверка сварных швов и других критичных соединений.

Магнитопорошковый неразрушающий контроль — это эффективный и надежный метод, который помогает обеспечить безопасность и качество металлопродукции. Он играет важную роль в предотвращении аварий и повышении надежности изделий в различных отраслях.

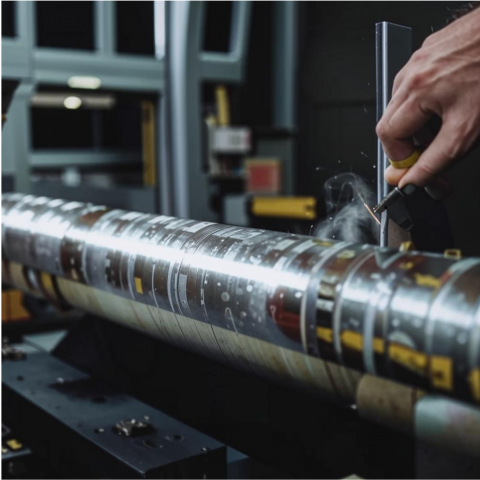

Электромагнитный (вихретоковый) контроль

Электромагнитный контроль использует вихревые токи для выявления дефектов в проводящих материалах. Преимущества метода — высокая скорость и возможность автоматизации. Он широко применяется в контроле труб и листового проката.

Электромагнитный (вихретоковый) неразрушающий контроль (ВТК) — это метод, основанный на использовании электромагнитных полей для выявления дефектов в проводящих материалах, таких как металл. Этот метод особенно эффективен для обнаружения поверхностных и подповерхностных дефектов, а также для оценки свойств материалов.

Принцип работы электромагнитного неразрушающего контроля

1. Создание переменного магнитного поля: В процессе контроля используется катушка, через которую проходит переменный электрический ток. Это создает переменное магнитное поле вокруг катушки.

2. Индукция вихревых токов: Когда катушка помещается рядом с проводящим материалом, в нем индукцируются вихревые токи, которые создают собственные магнитные поля.

3. Изменение магнитного поля: Если в материале присутствуют дефекты (например, трещины, поры или включения), это нарушает распределение вихревых токов и, соответственно, изменение магнитного поля.

4. Регистрация изменений: Измерительные приборы фиксируют изменения в индукции токов и магнитных полей, что позволяет определить наличие и характер дефектов.

Преимущества вихревого неразрушающего контроля

- Высокая чувствительность: ВТК способен обнаруживать даже мелкие дефекты, что делает его очень эффективным для контроля качества.

- Быстрый процесс: Метод позволяет быстро проверять большие объемы продукции.

- Неразрушающий характер: Изделие не подвергается повреждениям в процессе контроля.

- Не требует подготовки поверхности: В отличие от некоторых других методов, ВТК не требует тщательной очистки поверхности перед проведением контроля.

Недостатки электромагнитного исследования металла

- Ограничение по материалам: Метод применим только для проводящих материалов, что исключает неметаллические и немагнитные материалы.

- Глубина проникновения: Эффективность ВТК уменьшается с увеличением толщины материала, что может ограничивать его применение для толстостенных изделий.

- Чувствительность к геометрии: Форма и размеры контролируемого объекта могут повлиять на результаты.

Применение вихретокового неразрушающего контроля

Вихретоковый контроль широко используется в различных отраслях, включая:

- Авиация: Проверка деталей самолетов на наличие дефектов, которые могут повлиять на безопасность.

- Машиностроение: Контроль качества деталей, таких как валы, шестерни и другие компоненты.

- Нефтегазовая промышленность: Проверка трубопроводов и резервуаров на наличие коррозии и других дефектов.

- Электроника: Оценка качества проводящих дорожек на печатных платах.

Электромагнитный (вихретоковый) неразрушающий контроль — это эффективный и надежный метод, который помогает обеспечить безопасность и качество металлопродукции. Он играет важную роль в предотвращении аварий и повышении надежности изделий в различных отраслях, обеспечивая высокую чувствительность и скорость проверки.

Капиллярный метод неразрушающего контроля (пенетрационный)

Этот метод включает нанесение на поверхность специального красителя, который проникает в трещины и дефекты. После удаления излишков красителя и нанесения проявителя, дефекты становятся видимыми. Метод прост и эффективен для выявления поверхностных трещин, но не подходит для пористых материалов.

Капиллярный (пенетрационный) неразрушающий контроль (КПНК) — это метод, используемый для выявления поверхностных дефектов в материалах, таких как трещины, поры и другие несовершенства. Этот метод основан на принципе капиллярного действия жидкостей и широко применяется в различных отраслях, включая машиностроение, авиацию и нефтегазовую промышленность.

Принцип работы капиллярного метода контроля

1. Подготовка поверхности: Изделие очищается от загрязнений, таких как масло, грязь и ржавчина, чтобы обеспечить хорошее взаимодействие с проникающей жидкостью.

2. Нанесение проникающей жидкости: На поверхность изделия наносится проникающая жидкость (пенетрант), которая обладает хорошими капиллярными свойствами. Эта жидкость может быть цветной или флуоресцентной, что облегчает визуализацию дефектов.

3. Время воздействия: Пенетрант должен оставаться на поверхности изделия в течение определенного времени, чтобы проникнуть в дефекты. Это время может варьироваться в зависимости от типа жидкости и размеров дефектов.

4. Удаление избыточной жидкости: После времени воздействия избыточная жидкость удаляется с поверхности изделия. Это можно сделать с помощью промывания или с использованием специальных растворителей.

5. Нанесение проявляющего вещества: На очищенную поверхность наносится проявляющее вещество (разработанное для того, чтобы реагировать с проникающей жидкостью и визуализировать дефекты). Проявляющее вещество может быть порошковым или жидким.

6. Анализ результатов: Если в материале есть дефекты, проникающая жидкость будет находиться в них, и проявляющее вещество создаст видимые контуры или пятна, указывая на наличие дефектов.

Преимущества проведения капиллярного контроля

- Высокая чувствительность: КПНК может выявлять очень мелкие дефекты, что делает его эффективным для контроля качества.

- Простота в использовании: Метод не требует сложного оборудования и может быть выполнен вручную.

- Неразрушающий характер: Изделие не повреждается в процессе контроля.

- Широкий спектр применения: Метод может использоваться для различных материалов, включая металлы, пластики и керамику.

Недостатки капиллярной дефектоскопии

- Ограничение по глубине проникновения: КПНК эффективен только для поверхностных дефектов, и не может обнаруживать подповерхностные или внутренние проблемы.

- Зависимость от подготовки поверхности: Некачественная подготовка поверхности может привести к ложным результатам.

- Необходимость в очистке: После контроля может потребоваться дополнительная очистка изделия от остатков пенетранта и проявляющего вещества.

Применение капиллярного контроля сварных соединений

Капиллярный контроль широко используется в различных областях:

- Авиация: Проверка деталей на наличие трещин и других недостатков, которые могут повлиять на безопасность.

- Машиностроение: Контроль качества сварных швов, отливок и других компонентов.

- Нефтегазовая промышленность: Проверка трубопроводов и резервуаров на наличие коррозии и других дефектов.

- Электроника: Оценка качества соединений и компонентов.

Капиллярный (пенетрационный) неразрушающий контроль — это эффективный и доступный метод, который помогает обеспечить безопасность и качество металлопродукции. Он играет важную роль в предотвращении аварий и повышении надежности изделий в различных отраслях, обеспечивая высокую чувствительность и простоту в использовании.

Методы неразрушающего контроля трубопроводов

Выбор метода НК зависит от множества факторов, включая тип материала, размеры изделия, наличие доступа к зоне контроля и требования к точности. Часто методы комбинируются для достижения наилучших результатов, например, ультразвуковая дефектоскопия и рентгенографический контроль.

Современные тенденции и инновации в НК

Современные технологии активно внедряются в НК, включая автоматизацию процессов и использование цифровых систем. Искусственный интеллект и машинное обучение помогают анализировать данные и повышать точность диагностики. Эти инновации позволяют значительно ускорить процессы контроля и снизить человеческий фактор.

Неразрушающий контроль играет важнейшую роль в обеспечении качества и безопасности металлопроката. Он помогает предотвращать аварии и продлевать срок службы материалов. С развитием технологий НК становится все более точным и эффективным, что открывает новые перспективы для различных отраслей промышленности.